深孔加工的核心力量

深孔槍鉆刀片:深孔加工的核心力量

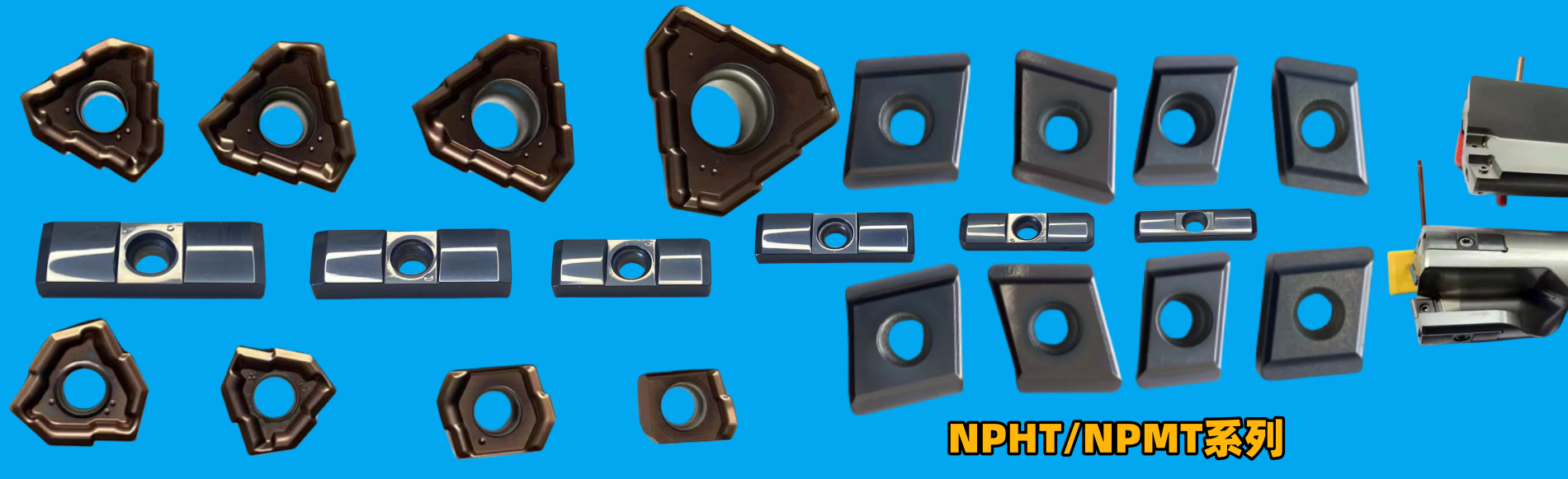

在機械加工領域,深孔加工始終是極具挑戰的任務,而深孔槍鉆刀片作為深孔槍鉆的關鍵組件,對加工的成敗起著決定性作用。它不僅是實現高精度深孔加工的基礎,更是提升加工效率與降低成本的核心要素。

深孔槍鉆刀片的工作奧秘

深孔槍鉆刀片有著特殊的設計。多數為單刃結構,工作時,刀片在高壓冷卻液的協同作用下切入工件。其切削刃的角度經過精心設計,能夠有效分散切削力,確保切削過程的平穩進行。排屑槽也是刀片的關鍵設計之一,高壓冷卻液將切屑沖進排屑槽并排出,避免切屑在深孔中堆積,從而保證加工的精度和連續性。比如常見的硬質合金深孔槍鉆刀片,刀尖獨特的幾何形狀,既保證了切削的鋒利度,又增強了耐磨性,適用于多種材質工件的加工。

材料選擇,鑄就卓越性能

刀片材料直接決定其性能優劣。硬質合金是目前深孔槍鉆刀片的主要材料,其具備硬度高、耐磨性強、耐熱性好等優點,能在高速切削和高溫環境下保持穩定的切削性能。對于硬度高的合金鋼、不銹鋼等材料的加工,添加特殊合金元素的硬質合金刀片表現突出,可顯著提高加工效率和刀具壽命。涂層技術的應用更是錦上添花,TiN(氮化鈦)涂層降低了刀片與切屑的摩擦系數,增強抗磨損能力;TiAlN(氮化鈦鋁)涂層硬度更高,抗氧化性能強,適用于高速、高溫加工,大大延長了刀片使用壽命,降低加工成本。

多行業應用,盡顯關鍵價值

汽車制造:汽車發動機缸體、曲軸等零部件的深孔加工離不開深孔槍鉆刀片。發動機缸體的深孔對尺寸精度和表面粗糙度要求極高,優質刀片能滿足這些嚴格要求,保障發動機性能。通過精準控制切削參數和選用合適刀片,可實現高效、穩定加工,提升汽車零部件生產效率和質量。

航空航天:航空航天領域的零部件多采用高強度、耐高溫合金材料,加工難度大。深孔槍鉆刀片用于加工飛機發動機空心軸、起落架等關鍵部件的深孔,需要具備極高的耐磨性和抗沖擊性。先進的刀片材料和設計,確保在加工難切削材料時能保證加工精度和表面質量,滿足航空航天產品對零部件性能的嚴苛要求。

模具制造:模具制造中的冷卻水道、頂針孔等部位的深孔加工,深孔槍鉆刀片的高精度和穩定性保證了加工質量,確保模具冷卻和脫模性能良好。良好的加工精度減少了模具后期修整工作,提高生產效率和使用壽命,降低制造成本。

科學選型,發揮最佳效能

依據工件材料:根據工件材料的硬度、強度、韌性等特性選擇刀片。加工鋁合金等軟質材料,宜選用切削刃鋒利、排屑順暢的刀片;加工高硬度合金鋼,則需選擇耐磨性好、抗沖擊能力強的刀片。

參照加工精度要求:精度要求高的深孔加工,應選擇精度等級高、刃口質量好的刀片,以保證加工尺寸的準確性和表面粗糙度。

結合切削參數:考慮加工時的切削速度、進給量和切削深度等參數。高速切削時,需選用耐熱性好、抗磨損能力強的刀片;大進給量加工時,刀片應具備足夠的強度和韌性。

深孔槍鉆刀片在深孔加工領域舉足輕重。隨著材料科學和制造技術的持續進步,深孔槍鉆刀片的性能將不斷提升,為各行業深孔加工帶來更高效率、更好質量和更低成本,推動機械加工行業持續向前發展。