如何選擇深孔槍鉆刀片?

如何選擇深孔槍鉆刀片?

在機械加工領域,深孔加工是一項具有挑戰性的任務,而深孔槍鉆刀片作為深孔加工的關鍵部件,其性能直接影響加工質量與效率。,本文將從多個維度詳細剖析如何選擇合適的深孔槍鉆刀片,助你在加工過程中實現高效精準作業。

一、明確加工需求與材料特性

(一)工件材料類型

不同材料的硬度、韌性、導熱性等物理特性差異巨大。例如,加工高強度合金鋼時,材料硬度高、切削抗力大,需要刀片具備高耐磨性和強韌性,可選擇硬質合金刀片。硬質合金刀片硬度可達 89 - 93HRA,在高溫下仍能保持良好的切削性能,有效應對高強度合金鋼的加工。而對于鋁合金等軟質材料,其質地較軟、切削力小,但易產生粘刀現象,此時可選用涂層刀片,涂層能夠降低刀片與切屑之間的摩擦系數,減少粘刀問題,提升表面加工質量 。

(二)加工孔徑與孔深要求

深孔加工中,孔徑和孔深的比例(長徑比)是重要參數。一般來說,長徑比越大,加工難度越高。當加工孔徑較小且長徑比較大(如長徑比大于 30)的深孔時,對刀片的剛性和排屑性能要求極高。此時,應選擇刃口鋒利、結構緊湊且帶有良好排屑槽設計的刀片,以確保切屑能夠順利排出,避免切屑堵塞影響加工精度和刀具壽命。

二、關注刀片的材質與性能

(一)硬質合金刀片

硬質合金是深孔槍鉆刀片常用材料之一,由難熔金屬碳化物(如碳化鎢、碳化鈦等)和金屬粘結劑(如鈷)通過粉末冶金工藝制成。其具有硬度高、耐磨性好、耐熱性強等優點,適用于加工硬度較高的金屬材料。在選擇硬質合金刀片時,需關注其含鈷量,含鈷量越高,刀片韌性越好,但硬度會有所降低;含鈷量低則硬度高、耐磨性強,但韌性相對較弱。例如,加工硬度較高的淬火鋼,可選用含鈷量較低、硬度更高的硬質合金刀片。

(二)高速鋼刀片

高速鋼具有較高的強度和韌性,熱處理后硬度可達 63 - 66HRC,并且具有良好的工藝性,易于刃磨。在一些對加工精度要求較高、切削速度相對較低的深孔加工場合,高速鋼刀片表現出色,如精密模具的深孔加工。然而,高速鋼的耐熱性較差,在高溫下易磨損,因此不適用于高速切削和加工硬度較高的材料。

(三)涂層刀片

涂層技術的應用顯著提升了刀片的性能。通過在刀片基體表面涂覆一層或多層硬度高、耐磨性好、化學穩定性強的涂層材料(如 TiN、TiAlN 等),可有效降低刀片與切屑之間的摩擦,提高刀片的耐磨性、抗腐蝕性和抗氧化性。例如,TiN 涂層刀片具有較高的硬度和良好的抗粘結性能,適用于一般金屬材料的深孔加工;TiAlN 涂層刀片在高溫下抗氧化性能優異,適合高速切削和加工難加工材料。

三、刀片的幾何參數與結構設計

(一)刀片角度

刀片的前角、后角、刃傾角等角度參數對切削性能影響顯著。前角影響切削力和切削熱,增大前角可減小切削力,降低切削熱,但會降低刀片的強度;后角主要影響刀片與加工表面的摩擦,合適的后角可減少摩擦,提高刀具壽命;刃傾角則控制切屑的流向,在深孔加工中,合理的刃傾角有助于切屑順利排出孔外,避免切屑劃傷已加工表面。例如,加工塑性材料時,可適當增大前角;加工脆性材料時,選擇較小的前角以保證刀片強度。

(二)排屑槽設計

深孔加工中,排屑是關鍵環節。良好的排屑槽設計能夠確保切屑快速、順利地排出孔外。排屑槽的形狀、尺寸和螺旋角度都需要根據加工材料和加工條件進行優化。例如,對于加工韌性較大、切屑呈帶狀的材料,排屑槽應具有足夠的寬度和深度,且螺旋角度要適中,以保證切屑能夠順利卷曲并排出;而對于加工脆性材料,切屑呈崩碎狀,排屑槽的設計則需考慮防止切屑堵塞。

(三)刀片結構形式

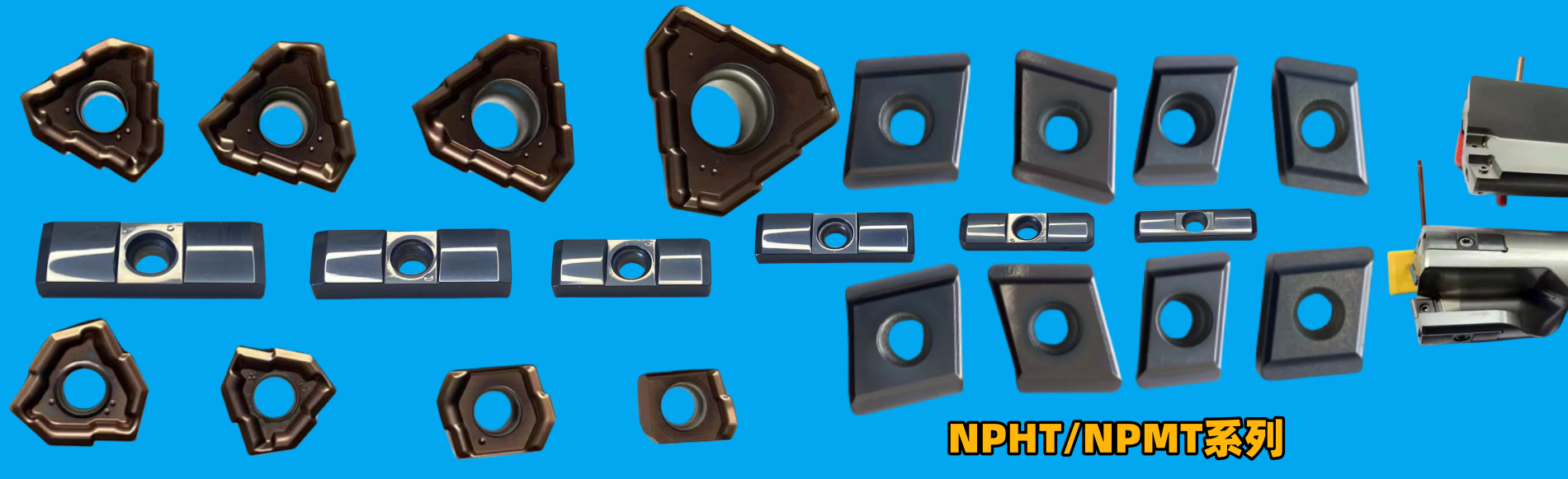

常見的深孔槍鉆刀片結構有整體式和可轉位式。整體式刀片結構緊湊、剛性好,適用于高精度、小直徑深孔加工;可轉位式刀片則具有更換方便、成本低等優點,當刀片刃口磨損后,只需更換刀片即可繼續使用,無需重新刃磨,提高了加工效率,適用于批量生產和中等精度的深孔加工。

四、參考品牌與供應商信譽

在選擇深孔槍鉆刀片時,品牌和供應商的信譽至關重要。知名品牌的刀片通常在質量控制、研發投入和售后服務方面更有保障。例如,山特維克可樂滿、肯納金屬等國際知名品牌,擁有先進的生產工藝和嚴格的質量檢測體系,其刀片性能穩定可靠。同時,選擇信譽良好的供應商能夠確保及時供貨、提供技術支持和售后服務。在選擇供應商時,可通過查看用戶評價、企業資質和合作案例等方式進行綜合評估。

五、成本與性價比考量

成本是選擇深孔槍鉆刀片時不可忽視的因素,但不能單純以價格作為選擇標準,而應綜合考慮性價比。雖然一些低價刀片在初期采購成本上具有優勢,但可能由于質量不佳導致加工效率低下、刀具壽命短,從而增加總體加工成本。因此,在選擇刀片時,需根據加工需求和預算,權衡刀片的性能、壽命和價格,選擇性價比高的產品。例如,對于高精度、高要求的深孔加工,選擇性能優良但價格較高的刀片可能更具成本效益;而對于一般精度的批量加工,可選擇價格適中、性能滿足要求的刀片。

選擇合適的深孔槍鉆刀片需要綜合考慮加工需求、刀片材質與性能、幾何參數、品牌供應商以及成本等多方面因素。只有全面分析、精準決策,才能挑選出最適合的刀片,實現高效、優質的深孔加工,提升企業的加工競爭力。