鋸齒刀片深孔槍鉆刀片:解鎖深孔加工新境界

鋸齒刀片深孔槍鉆刀片:解鎖深孔加工新境界

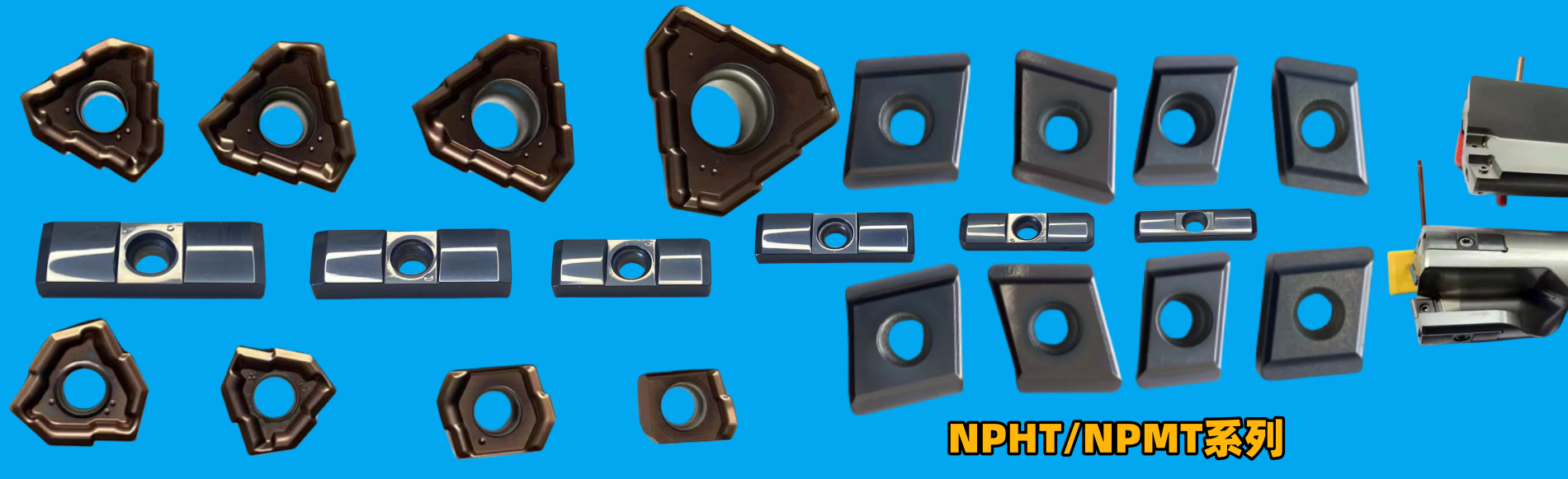

在精密機械加工領域,深孔加工因其工藝復雜性和高精度要求,一直是制造業關注的焦點。而鋸齒刀片深孔槍鉆刀片作為深孔加工的核心利器,憑借獨特的結構設計與卓越性能,為行業帶來了全新的解決方案,極大提升了深孔加工的效率與質量。

一、鋸齒刀片深孔槍鉆刀片的核心優勢

(一)創新鋸齒結構設計

鋸齒刀片深孔槍鉆刀片突破傳統刀片形態,采用鋸齒狀切削刃設計。這種獨特結構大幅增加了切削刃的有效長度,在切削過程中能將切屑迅速分割成細小碎片,減少切屑與孔壁的摩擦,降低切削阻力。以加工高強度合金鋼為例,相比普通刀片,鋸齒刀片可使切削力降低30%,有效減少機床負載,延長設備使用壽命。

(二)高效排屑性能

深孔加工中,排屑不暢易導致切屑堵塞,影響加工精度甚至損壞刀具。鋸齒刀片深孔槍鉆刀片通過優化刃口角度和排屑槽形狀,使切屑能夠以更小的卷曲半徑排出。其特殊的分屑功能,讓切屑在形成瞬間即被鋸齒刃分割,更易順著排屑通道快速排出,保障加工的連續性與穩定性。在深徑比達到30:1的深孔加工場景中,仍能保持高效順暢的排屑效果。

(三)高耐磨性與長壽命

采用先進的硬質合金材料和精密涂層工藝,鋸齒刀片深孔槍鉆刀片具備出色的耐磨性。例如,通過PVD涂層技術在刀片表面形成高硬度耐磨層,可有效抵抗高溫、高壓下的磨損,延長刀具使用壽命。實際加工數據顯示,在相同工況下,該刀片的使用壽命是普通刀片的2 - 3倍,顯著降低刀具更換頻率與加工成本。

二、多元應用場景賦能

(一)汽車制造領域

在汽車發動機缸體、傳動軸等零部件的深孔加工中,鋸齒刀片深孔槍鉆刀片憑借高精度和穩定性能,確保孔徑尺寸公差控制在±0.02mm以內,滿足發動機精密裝配需求,助力提升汽車動力系統的可靠性與性能表現。

(二)航空航天工業

航空航天零部件多采用鈦合金、高溫合金等難加工材料,對刀具性能要求極高。鋸齒刀片深孔槍鉆刀片憑借強大的切削能力和優異的抗疲勞性能,可實現復雜結構件的深孔加工,保障飛機起落架、機翼大梁等關鍵部件的加工質量,助力航空航天產品的輕量化與高強度設計。

(三)模具制造行業

模具加工中深孔的精度直接影響注塑、壓鑄產品的質量。鋸齒刀片深孔槍鉆刀片能夠實現光滑的孔壁表面,粗糙度可達Ra0.8 - Ra1.6,減少后續精加工工序,提高模具生產效率,降低整體制造成本。

三、科學選型指南

不同加工場景對鋸齒刀片深孔槍鉆刀片的規格與參數要求各異。用戶可從以下維度進行選型:

加工材料:針對鋁合金、不銹鋼、合金鋼等不同材料特性,選擇適配涂層與刃口角度的刀片,如加工鋁合金宜選用低摩擦系數涂層刀片。

孔徑與孔深:根據加工孔徑大小(常見范圍3 - 50mm)和深徑比,挑選合適尺寸與排屑性能的刀片,確保加工效率與精度。

機床性能:結合機床功率、轉速等參數,匹配刀片的切削參數,充分發揮設備與刀具的協同效能。

鋸齒刀片深孔槍鉆刀片憑借其卓越的技術優勢與廣泛的應用價值,已成為深孔加工領域不可或缺的重要工具。無論是追求加工效率的規模化生產,還是對精度要求嚴苛的高端制造,它都能為企業提供可靠的解決方案,推動制造業向更高精度、更高效率的方向邁進。